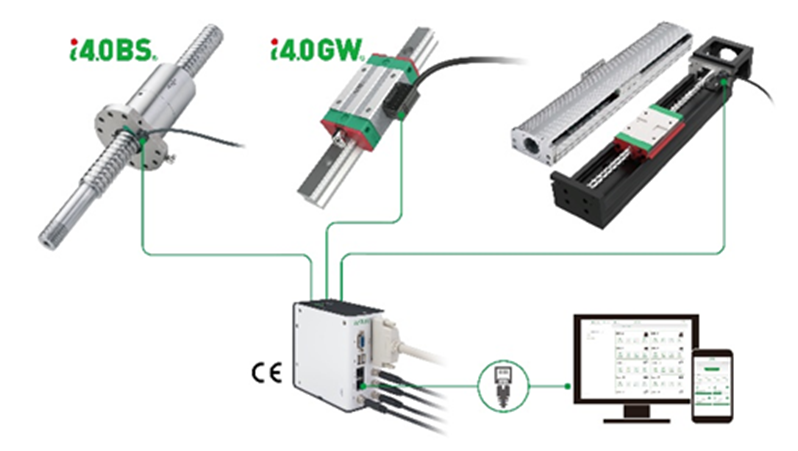

No mercado de fabricantes de máquinas-ferramenta, onde precisão, eficiência e sustentabilidade são primordiais, a chegada de tecnologias de controle de movimento para a indústria 4.0 representa um marco significativo. À medida que as indústrias buscam atender às demandas de mercado em constante evolução e às regulamentações ambientais, a integração de tecnologias avançadas torna-se essencial. As tecnologias de controle de movimento da Indústria 4.0 estão transformando o cenário da fabricação de máquinas-ferramenta, elevando a sustentabilidade, a eficiência e a competitividade a novos patamares. O primeiro fuso de esferas da Indústria 4.0 do mundo, i4.0BS®, juntamente com a Guia linear i4.0GW® e o eixo elétrico (linear stage) inteligente, permitem que os usuários monitorem as condições de saúde de múltiplas máquinas, planejem a produção e agendem a manutenção antecipadamente. A funcionalidade de melhoria da produtividade e redução de emissões de carbono também está alinhada com as práticas ESG.

Principais diferenciais das tecnologias HIWN:

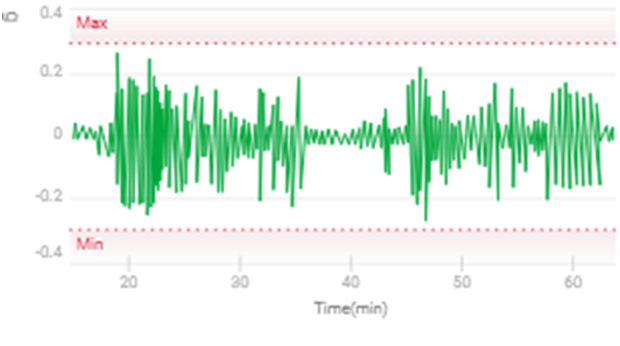

Diagnóstico de vibração:

No núcleo das tecnologias de controle de movimento da Indústria 4.0 está a avançada tecnologia de diagnóstico de vibração. Ao monitorar continuamente o estado de saúde dos fusos de esferas em tempo real, essas tecnologias permitem a detecção precoce de anomalias, como vibrações excessivas. Isso não apenas garante a precisão no processo de usinagem, mas também facilita a manutenção proativa e a rastreabilidade completa do histórico de falhas. O resultado é uma maior eficiência operacional, redução de tempo de inatividade e confiabilidade aprimorada nas operações de máquinas-ferramenta.

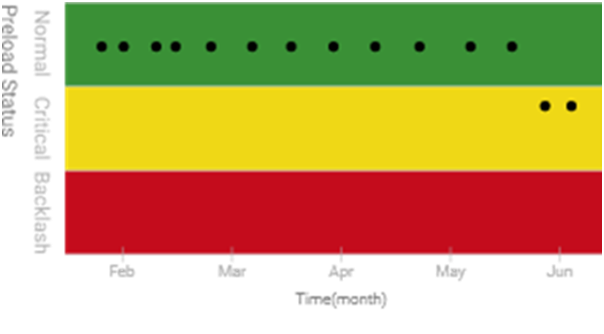

Vida-útil:

As tecnologias de controle de movimento da Indústria 4.0 podem prever necessidades de manutenção com base em indicadores de saúde da máquina. Ao analisar dados de sensores, os fabricantes conseguem antecipar possíveis problemas e agendar atividades de manutenção de forma proativa. Essa abordagem minimiza o tempo de inatividade não planejado, otimiza a capacidade de produção e mantém a qualidade das peças, resultando em economia de custos e maior satisfação dos clientes.

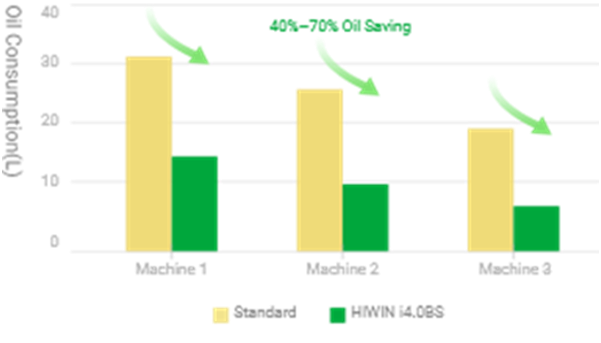

Lubrificação inteligente:

Ajustando dinamicamente a frequência de lubrificação com base nas necessidades operacionais, essas tecnologias otimizam o consumo de lubrificante, criando um ambiente de trabalho mais sustentável. Isso pode reduzir em até aproximadamente 140 kg as emissões por ano.

A significativa redução no uso de óleo e nas emissões de carbono não apenas está alinhada com os objetivos de sustentabilidade, mas também contribui para a economia de custos.

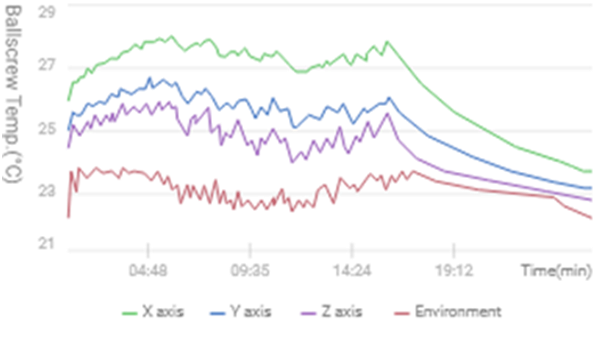

Diagnóstico de temperatura:

As capacidades de monitoramento térmico são essenciais para manter a precisão dimensional e evitar falhas nos equipamentos nas operações de máquinas-ferramenta. As tecnologias da Indústria 4.0 utilizam diagnósticos térmicos para monitorar, em tempo real, as temperaturas de trabalho dos fusos de esferas. Oalarme térmico monitora a temperatura do fuso e registra as temperaturas anormais no histórico. Para assegurar a precisão dimensional da peça, essas tecnologias permitem o gerenciamento proativo de calor e garantem processos de produção ininterruptos, melhorando a produtividade geral e a qualidade da peça, além de evitar a produção de peças defeituosas, reduzindo assim o desperdício.

Em resumo, ao aproveitar tecnologias avançadas como diagnóstico de vibração, previsão de vida útil, lubrificação inteligente e diagnóstico térmico, os fabricantes alcançam níveis sem precedentes de sustentabilidade, eficiência e competitividade.

Fale com um Especialista

Para mais informações sobre os modelos de tecnologias HIWINpara inovação industrial, entre em contato com nossos especialistas!

Acesse nosso site:https://mectrol.com.br/fusos-de-esferas-hiwin-i40bs